Os rolamentos lineares oferecem diversas formas de fixação, sendo: fixação por anel elástico, por flange redonda ou quadradas e também com suporte em alumínio (pillow blocks), podendo os rolamentos serem fechados ou abertos na parte inferior.

Parada Mecânica

Não. O pinhão deve ser do mesmo módulo e precisão da cremalheira. As cremalheiras helicoidais com direção da hélice direita, deve-se utilizar pinhão de hélice esquerda e vice-versa, assim será póssível a montagem do conjunto.

Os acoplamentos elásticos, trambém chamados de acoplamentos flexíveis são dispositivos mecânicos, que possuem como uma de suas características básicas, fazer a união entre dois eixos, transferindo o torque do motor para o lado movido da máquina acionada.

Deve ser verificado qual será o torque máximo da motorização e a rotação máxima da aplicação, visto isso, terá as informações para determinar qual o acoplamento flexível que irá melhor atender.

Os acoplamentos flexíveis ao sofrer um torque acima do seu limite, pode causar danos ao elastômero, sendo assim, deve ser substituído o elastômero ou o acoplamento por completo.

O acoplamento flexível deve compensar desalinhamentos radiais, paralelos ou angulares e possíveis movimentos axiais dos eixos.

Os conjuntos de eixos e rolamentos lineares, assim como guias e carros, servem para fazer movimentação linear com precisão de máquinas, dispositivos ou equipamentos automatizados ou não. No entando os rolamentos trabalham com cargas menores que as guias e carros.

Diagrama de Força x Curso

Mola a gás – Tipo Compressão

| Tipo | Progressão Aproximada | FR Força de Fricção aproximada (N) |

|---|---|---|

| GS -15 | 27 | 20 |

| GS – 19 | 33 | 30 |

| GS – 22 | 38 | 30 |

| GS – 28 | 52 | 40 |

| GS – 40 | 30 | 50 |

O atuador linear tracionado por correia, é um sistema de movimentação linear que integra o sistema de guias e tração em um único dispositivo, onde acionamento é feito por motor elétrico e a transmissão é feita por polias e correias, suportando a carga por uma única guia linear e dois carros.

As principais aplicações para os atuadores, são aplicações onde se busca um sistema de movimentação libear para baixas cargas, altas velocidades e repetibilidade.

A escolha do atuador irá depender da carga que será movida, do quanto essa carga estará deslocada do centro da base do atuador, da velocidade linear, do curso útil necessário e forma como será acoplado o motor.

Sim. Os atuadores podem ser integrados aos sistemas já existentes, fazendo a parte da movimentação linear ou auxiliando a alimentaão de alguma célula automatizada.

Os principais diferenciais do cojunto de guia linear e carros dos demais sistemas de movimentação são: Alta precisão, velocidade, rigidez, baixo atrito, e podendo oferecer a mesma capacidade de carga em qualquer sentido de montagem.

A diferença ocorre na parte interna do carro, onde um sistema trabalha com esferas e outro com roletes. Os roletes oferecem maior distribuição de pessão de contato na guia, portanto, os carros com roletes oferecem maior capacidade de carga e maior rigidez. As aplicações para o conjunto guias e carros de rolos são em dispositivos onde se necessita um sistema compacto com alta capacidade de carga e rigidez (centro de usinagem, retificadoras CNC, injetoras e etc).

Transporte de equipamenbtos e dispositivos, injetoras, fresadoras convencionais e CNCs, tornos convencionais e CNCs, routers, mandriladoras, retificadoras, impressoras 3D, equipamentos fitness, sistemas automatizados em geral.

Para dimensionar e indicar o conjunto que melhor atenderá a necessidade, precisamos de alguns dados sobre o projheto, como: Sentido da movimentação, carga que as guias e carros precisão transportar, ciclagem da movimentação, velocidade linear, carga deslocada (se houve) em relação ao centro do conjunto (carros e guias) e ambiente da aplicação.

Automação industrial é a aplicação de tecnologias e sistemas inteligentes para controlar, monitorar e otimizar processos produtivos dentro das indústrias. Elas envolve o uso de equipamentos como CLPs, IHMs, sensores, atuadores e softwares de supervisão, permitindo maior precisão, eficiência e segurança nas operações, além de reduzir a intervenção manual e aumentar a confiabilidade da produção.

Os principais benefícios são: aumento da produtividade, padronização da qualidade, redução de falhas e retrabalhos, economia de energia e insuymos, maior segurança para operadores e agilidade na tomada de decisão por meio de dados em tempo real. Além disso, a automação possibilita integração entre diferentes etapas da produção, tornando a indústria mais competitiva e preparada para as demandas do mercado.

O CLP (Controlador Lógico Programável) é o "cérebro" do processo: ele executa a lógica de controle, recebendo sinais de sensores e enviando comandos para atuadores, motores e vávulas. Já a IHM (Interface Homem-Máquina) é o "painel de comunicação" com o operador: uma tela ou dispositivo que permite visualizar informações do processo e interagir com o sistema de forma prática e intuitiva. Em resumo, o CLP controla a operação e a IHM facilita o acompanhamento e o comando por parte das pessoas.

A escolha do motor de passo depende de fatores como torque necessário, velocidade de operação, precisão de posicionamento e espaço físico disponível no equipamento. Também é importante considerar o tipo de carga, a necessidade de controle de movimiento (aberto ou fechado) e o ambiente de trabalho (temperatura, vibração, umidade). O ideal é contar com apoio técnico especializado para selecionar o modelo que traga o melhor desempenho e confiabilidade para sua aplicação.

Sim. Um dos grandes diferenciais da automação industrial moderna é a capacidade de integração. Os equipamentos atuais são projetados para se comunicar com diferentes plataformas, protocolos e sistemas legados, permitindo que novas soluções sejam incorporadas sem a necessidade de substrituir toda a estrutura existente. Isso garante maior flexibilidade, aproveitamento de investimentos já feitos e uma transição mais eficiente para níveis superiores de automação.

Os fusos de esferas trabalham com a porca com esferas recirculando ao longo do curso do fuso, oferecendo baixo atrito, precisão de posicionamento e rigidez na movimentação. Os fusos trapezoidais trabalham com porca de bronze em contato direto com o fuso, sendfo um sistema com maior atrito e menor precisão.

Os controladores hidráulicos estão disponíveis nos diâmetros de 15 a 40 mm e com cursos de até 800 mm. São fornecidos basicamente com três tipos de funções: simples ação com atuação na tração; simples ação com atuação na compressão e dupla ação. Sua concepção de projeto é bem semelhante ao da mola a gás, podendo trabalhar em qualquer posição para controlar movimentos e velocidades de massas que oscilam, articulam ou ficam suspensas.

Peso dos Eixos:

| Diâmetro do Eixo (Ø) | Peso do Eixo (Kg/m) | Comprimento máx. (mm) |

|---|---|---|

| 8 | 0,39 | 4.000 |

| 10 | 0,62 | 4.000 |

| 12 | 0,89 | 4.000 |

| 16 | 1,58 | 6.000 |

| 20 | 2,46 | 6.000 |

| 25 | 3,85 | 6.000 |

| 30 | 5,55 | 6.000 |

| 35 | 7,55 | 6.000 |

| 40 | 9,86 | 6.000 |

| 50 | 15,41 | 6.000 |

| 60 | 22,20 | 6.000 |

Especificações:

Material: CK45

Dureza: HRC 60 ~ 64

Dureza prof.: 0,6 ~ 2,5 mm

*Consultar departamento de vendas para usinagem nos eixos.

Para determinar o melhor fuso para sua aplicação, é necessário analisar algumas variáveis como: sentido de carga (horizontal ou verttical), velocidade linear ou rotação necessária para aplicação e comprimento entre mancais.

A cremalheira é um barramento em aço com dentes alinhados retos ou em ângulo. O conjunto engrenagem (pinhão) e cremalheira se movimentam transformando movimentação rotativa em linear.

O conjunto cremalheira e engrenagem (pinhão) assim como o conjunto fuso de esfera e porca, servem para tracionar o sistema de movimentação linear (guias) de aplicações coordenadas automaziadas de precisão.

As cremalheiras de dentes helicoidais trabalham em ângulo e oferecem um menor ruído, maior capacidade de carga em relação a uma cremalheira de dente reto de mesmo módulo e melhor precisão, isso ocorre devido a montagem pinhão-cremalheira terem maior área de contato entre os dentes. Em aplicações onde precisão de posicionamento for necessário, o mais indicado será a cremalheira conjunto helicoidal.

Para saber qual a hora de trocar o conjunto, será quando notar desgaste e danos nos dentes, ou quando o conjunto não estiver mais entregando a precisão daquela determinada classe.

Ambos os sistemas oferecem precisão de posicionamento, no entanto, para cursos muito longos e altas rotações, recomenda-se trabalhar com cremalheiras, pois o fuso tem a limitação de rotação conforme o seu compriumento (RPM Crítico).

A vida útil do fuso é expressa pelo número total de revoluções. O total de horas ou a distância percorrida também pode ser utilizados para os cálculos.

| L | Vida útil em revoluções |

|---|---|

| Vuh | Vida útil em horas |

| Vuk | Vida útil em Km |

| Cd | Capacidade de carga dinâmica (Kgf) |

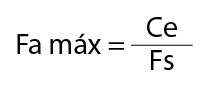

| Fa | Força axial (Kgf) |

| n | Velocidade em RPM |

| p | Passo (mm) |

| Fo | Fator de operação (veja tabela abaixo) |

Vida Útil Média

| Uso | Vida Útil Média |

|---|---|

| Centros de Usinagem | 20.000 h |

| Máquinas em Produção | 10.000 h |

| Máquinas de Controle Automáticas | 15.000 h |

| Dispositivos e Outros Equipamentos | 5.000 h |

Obs.: Tabela referencial p/ fadiga.

Fator de Operação (Fw)

| Vibração e Impacto | Velocidade | Fo |

|---|---|---|

| Leve | V < 15 (m/min) | 1,0 ~1,2 |

| Média | 15 < V < 60 (m/min) | 1,2 ~1,5 |

| Alta | V > 60 (m/min) | 1,5 ~3,0 |

A Hepco Motion oferece uma grande variedade de sistemas lineares, circulares, de alta resistência, além de atuadores e soluções de automação.

Os mancais são dispositivos mecânicos fixos que servem para suportar movimentos rotativos de eixos e fusos, que suportam suas respectivas cargas, seja axial ou radial.

Os mancais se dividem entre fixo e de apoio. Os mancais fixos são os modelos BKs e FKs fixados pela flange que o compõe, ambos esses modelos trabalham com duplo rolamento interno e são feitos para suportar cargas radiais e axiais. Os modelos de apoio, são os BFs e FFs, compostos de único rolamento, onde trabalham para suportar as cargas radiais e o modo de fixação são iguais aos modelos BKs e FKs.

A escolha da mancalização está relacionada as cargas da aplicação que o conjunto do fuso de esferas precisará mover a rotação no qual o sistema estará submetido e na forma de fixação.

Tipo BF

Tipo FF

Dimensões em mm

| Modelo | Ø do Fuso<br style="box-sizing: inherit; content: ""; display: block;">d | Ø para Montagem no Mancal<br style="box-sizing: inherit; content: ""; display: block;">D | E | B | F | G | |

|---|---|---|---|---|---|---|---|

| BF10 | FF10 | 14 | 8 -0,005 ~ -0,012 | 10 | 7,6 | 7,9 | 0,9 |

| BF12 | FF12 | 14 / 16 | 10 -0,005 ~ -0,012 | 11 | 9,6 | 9,15 | 1,15 |

| BF15 | FF15 | 20 | 15 -0,005 ~ -0,014 | 13 | 14,3 | 10,15 | 1,15 |

| BF17 | FF17 | *20 / 25 | 17 -0,005 ~ -0,014 | 16 | 16,2 | 13,15 | 1,15 |

| BF20 | – | *25 | 20 -0,005 ~ -0,014 | 16 | 19 | 13,35 | 1,35 |

| – | FF20 | 25 | 20 -0,005 ~ -0,014 | 19 | 19 | 15,35 | 1,35 |

| BF25 | FF25 | 32 | 25 -0,005 ~ -0,014 | 20 | 23,9 | 16,35 | 1,35 |

| BF30 | FF30 | 40 | 30 -0,005 ~ -0,015 | 21 | 28,6 | 17,75 | 1,75 |

| BF35 | – | 40 | 25 -0,005 ~ -0,015 | 22 | 33 | 18,75 | 1,75 |

| BF40 | – | 50 | 40 -0,005 ~ -0,015 | 23 | 38 | 19,95 | 1,95 |

* Indicado para uso em fuso passo 05mm.

Hepco Motion é uma marca líder em produtos para movimento linear e automação, usados pelas indústrias em todo mundo para automação e fabricação de equipamentos.

A tecnologia das guias em V está no centro dos produtos Hepco Motion, que requerem menos manutenção e proporcionam uma vida útil mais longa, aumentando a produtividade da sua empresa.

Tipo BK

Tipo FK

Dimensões em mm

| Modelo | Ø do Fuso<br style="box-sizing: inherit; content: ""; display: block;">d | Ø para Montagem no Mancal<br style="box-sizing: inherit; content: ""; display: block;">D | B | E | F | M | S | C1 | C2 |

|---|---|---|---|---|---|---|---|---|---|

| BK10 | 14 | 10 -0,005 ~ -0,012 | 8 | 36 | 15 | M10 x 1 | 16 | 5,5 | 5,5 |

| BK12 | 16 | 12 -0,005 ~ -0,012 | 10 | 36 | 15 | M12 X 1 | 14 | 5,5 | 7,5 |

| BK15 | 20 | 15 -0,005 ~ -0,014 | 12 | 40 | 20 | M15 X 1 | 12 | 6,5 | 8 |

| BK17 | *20/25 | 17 -0,005 ~ -0,014 | 15 | 53 | 23 | M17 X 1 | 17 | 8 | 10,5 |

| BK20 | *25 | 20 -0,005 ~ -0,014 | 17 | 53 | 25 | M20 X 1 | 15 | 8,5 | 9 |

| BK25 | 32 | 25 -0,005 ~ -0,014 | 20 | 65 | 30 | M25 X 1,5 | 18 | 9,5 | 14 |

| BK30 | 40 | 30 -0,005 ~ -0,015 | 25 | 72 | 38 | M30 X 1,5 | 25 | 10 | 18 |

| BK35 | – | 35 -0,005 ~ -0,015 | 30 | 81 | 45 | M35 X 1,5 | 28 | 12 | 18 |

| BK40 | 50 | 40 -0,005 ~ -0,015 | 35 | 93 | 50 | M40 X 1,5 | 35 | 16 | 26,5 |

| FK 10 | 14 | 10 -0,005 ~ -0,012 | 8 | 36 | 15 | M10 X 1 | 11 | 5,5 | 7 |

| FK12 | 16 | 12 -0,005 ~ -0,012 | 10 | 36 | 15 | M12 X 1 | 11 | 6,5 | 6 |

| FK15 | 20 | 15 -0,005 ~ -0,014 | 12 | 47 | 20 | M15 X 1 | 13 | 10 | 10 |

| FK17 | *20/25 | 17 -0,005 ~ -0,014 | 15 | 58 | 23 | M17 X 1 | 15 | 10 | 12 |

| FK20 | *25 | 20 -0,005 ~ -0,014 | 17 | 62 | 25 | M20 X 1 | 17 | 12 | 10,5 |

| FK25 | 32 | 25 -0,005 ~ -0,014 | 20 | 76 | 30 | M25 X 1,5 | 20 | 14 | 19 |

| FK30 | 40 | 30 -0,005 ~ -0,015 | 25 | 72 | 38 | M30 X 1,5 | 25 | 12,5 | 16 |

* Indicado para uso em fuso passo 05mm.

Nosso site utiliza cookies para melhorar a navegação.

Política de Privacidade.

Aceitar